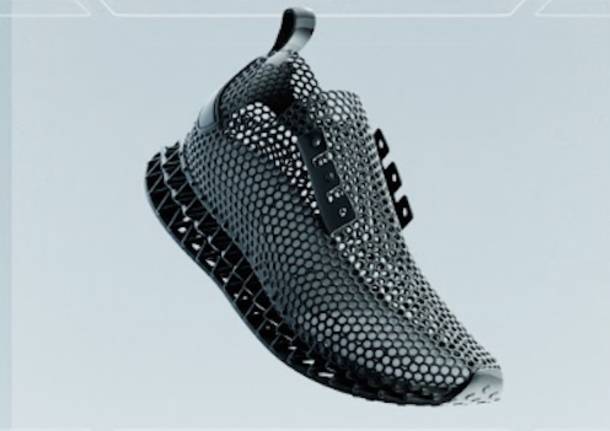

Le scarpe da corsa in elastomero di Elmec 3D, tra moda e manifattura additiva

La business unit del gruppo Elmec dedicata alla manifattura additiva ha nel suo portfolio di attività lo sviluppo di applicazioni innovative nel settore moda e accessori

Elmec 3D, la business unit del gruppo Elmec dedicata alla manifattura additiva, consolida la sua posizione di riferimento all’interno del mercato della stampa 3D in Italia offrendo i suoi servizi a nuovi settori. Tra questi, il mondo della moda e degli accessori in cui la versatilità e le possibilità di customizzazione estrema offerte dalla stampa 3D consente di sperimentare forme, materiali e design innovativi.

Elmec 3D è la divisione del gruppo Elmec che si occupa di stampa 3D industriale, un processo di produzione che, a differenza dei metodi tradizionali a sottrazione, crea parti aggiungendo materiale, strato su strato. Questo presuppone un radicale cambio di paradigma anche nell’approccio alla progettazione e permette la realizzazione di accessori moda con geometrie altrimenti impossibili. Questo innovativo processo, inoltre, dà accesso a una completa personalizzazione del manufatto, pur con una significativa riduzione del time-to-market.

Elmec gestisce i progetti delle aziende clienti dedicati alla stampa 3D a 360 gradi, dalla fornitura di macchinari e materiali per la stampa 3D alla progettazione e re-ingegnerizzazione di prodotti, fino ai servizi di stampa e ai training di formazione ad hoc. Ma principalmente, la mission di Elmec 3D è quella di abilitare il mercato alla manifattura additiva. Per questo, l’attività di ricerca e sviluppo portata avanti quotidianamente dal team di Application Engineer dell’azienda varesina riveste una rilevanza strategica, suggerendo nuove possibilità a progettisti e designer di settori tradizionalmente non additive-oriented. Sono nate così le scarpe da corsa stampate in elastomero.

La stampa 3D trasforma l’innovazione tecnologica in un acceleratore di creatività del design. Il livello di libertà di progettazione è altissimo, per questo un numero crescente di designer sfrutta l’assenza di vincoli per creare forme originali e complesse; ogni pezzo risulta essere quasi un esperimento, unico e personalizzato ai massimi livelli.

Le scarpe, in particolare, sono accessori moda per cui la texturizzazione personalizzata può fare la differenza; ma sono anche ausili fondamentali per molte discipline sportive, in cui la possibilità di avere una calzatura letteralmente ingegnerizzata e creata intorno al piede, considerando le peculiarità del corpo dell’atleta, può rivelarsi un driver di valore molto importante. Personalizzazione estrema, ma non solo: da un punto di vista produttivo, poter creare un oggetto sostanzialmente finito consente un notevole risparmio di tempi e costi legati alle operazioni di assemblaggio.

Infatti, mentre tradizionalmente una scarpa è un manufatto costituito da più parti (tomaia, conchiglia, intersuola, battistrada), la produzione con tecnologia Multi Jet Fusion di HP ha permesso di realizzare un pezzo unico a cui, in seguito, sono stati aggiunti solo i lacci. Il design finale della scarpa da corsa è il risultato di diverse iterazioni durante le quali sono stati testati differenti reticoli: a seconda dei vincoli di progettazione, come il peso e le dimensioni, e la risposta meccanica desiderata è stata scelta struttura reticolare più adatta.

Dopo aver definito le strutture in lattice più funzionali ed esteticamente piacevoli, l’STL (il file di stampa 3D) è stato mandato in stampa.

In questo caso, le caratteristiche dell’elastomero – il TPU di BASF – sono state sfruttate per produrre un pezzo dotato anche di certificazione per il contatto con la pelle. Estratta dalla polvere, la scarpa così realizzata è stata prima sabbiata per eliminare eventuali residui, poi sottoposta a trattamento di levigatura chimica con AMT, un processo fisico-chimico altamente controllabile e non abrasivo che ridistribuisce il materiale superficiale ed è in grado di trattare cavità con un diametro fino a 0,3 mm, garantendo riproducibilità e risultati senza degrado delle proprietà meccaniche; la superficie così lisciata risulta completamente sigillata e molto meno soggetta a proliferazione batterica. Ultimo step di produzione, l’immersione nel colore per ottenere una verniciatura esteticamente piacevole. Le suole sono considerate a tutti gli effetti dei dispositivi medici, per questo sono generalmente necessarie delle competenze biomeccaniche specifiche, e una progettazione collaborativa tra l’azienda che opera nel settore calzaturiero e l’azienda che si occupa di tecnologia additiva. Si tratta invece in questo caso di un’applicazione sviluppata dalla divisione ricerca e sviluppo di Elmec 3D appositamente con l’obiettivo di stimolare il mercato in un settore, quello delle calzature, con un enorme potenziale in Italia, considerando il numero di produttori e la rilevanza di alcuni di essi nel panorama della moda a livello mondiale.

TAG ARTICOLO

La community di VareseNews

Loro ne fanno già parte

Ultimi commenti

mike su La neve in montagna continua a sciogliersi. Contro la siccità si aspetta la pioggia

Felice su La festa "techno" nei boschi di Lonate Ceppino causa proteste

Rolo su Pullman in sosta con i motori accesi, la segnalazione e la risposta di Autolinee Varesine

lenny54 su "C'è del dolo nelle modifiche al Superbonus"

Felice su Architetti, geometri, ingegneri e costruttori all'unisono: "Da Super Bonus a Super Malus"

Felice su Dentro la loggia del Battistero di San Giovanni a Varese restituita alla città

Accedi o registrati per commentare questo articolo.

L'email è richiesta ma non verrà mostrata ai visitatori. Il contenuto di questo commento esprime il pensiero dell'autore e non rappresenta la linea editoriale di VareseNews.it, che rimane autonoma e indipendente. I messaggi inclusi nei commenti non sono testi giornalistici, ma post inviati dai singoli lettori che possono essere automaticamente pubblicati senza filtro preventivo. I commenti che includano uno o più link a siti esterni verranno rimossi in automatico dal sistema.